【导语】2016年1月28日,公司成功举办了“三维创新设计”比赛,参赛选手们在比赛中展示了丰富的创新设计作品,这些作品的设计灵感大都来自于解决公司日常生产工作中存在的问题,它们凝结了公司员工的智慧,为公司的生产技术改造贡献了力量。本报将陆续展出比赛作品,敬请关注。

二等奖作品

表面车间的自动串料设备创新设计

先进仿真技术研究所 林志埙

长期以来,公司表面防护车间的工件都是通过人工操作方式将表面处理前、后的套圈串入或卸下料篮上的芯杆(如图1所示),这种现象存在操作者人数多、体力耗费重、速度慢、效率低的问题。另外,操作者用手接触套圈工件,不仅工件表面残留的处理液会造成皮肤腐蚀或过敏,而且操作者手套上残存的污迹会带来工件表面的二次污染和腐蚀。

图1 表面防护车间现场手工串料场景

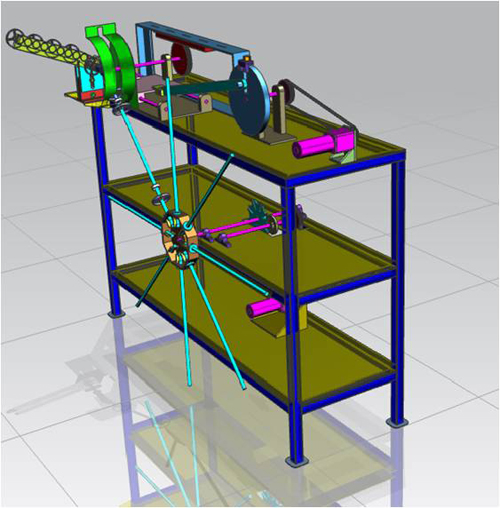

为了减轻或消除以上生产问题,我们构思了一种自动串料设备(见图2),实现由人工串料转向机械自动串料的过程,该设备主要包含两个部分:

其一为移料机构,将理料机喂送进来的套圈和隔料环,通过移料杆的机构运动实现挑起和旋转一定角度,喂入串料杆。

其二为串料机构,将不断送来的套圈和隔料环靠重力滑行逐步串入串料杆中;当物料串满时,电控部分实现移料机构停机,串料轮盘旋转45°,更换新的串料杆,然后继续第二根串料;已串满的料杆可由人工取下,并更换空料杆。

图2 自动串料设备的效果图

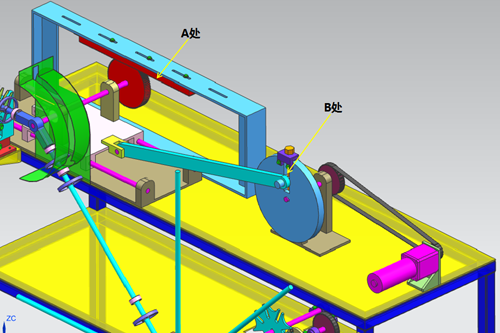

图3 给出了移料机构的具体传动机构图。该部分的工作原理为电机通过链条带动曲柄旋转,从而使连杆带动滑座沿导轨做水平左右滑动,此时滑座上的齿轮在固定齿条的反作用力推动下发生转动。移料杆在滑座移动和齿轮转动的驱动下,可实现固定角度(本设计取225°摆角)的往复旋转,将套圈和隔料环穿入、挑起并最终转移到串料杆上。其中,图示A处的齿条的固定位置调节,可实现移料杆摆动角度的精确调节控制;图示B处的螺母可在调节螺杆的驱动下变换位置,可实现连杆机构铰接的滑座水平移动距离的调节。

图3 移料机构的局部视图

图4为串料机构的机械传动图,其工作原理是:当串料杆堆满了套圈和隔套后,电机接到感应开关的信号后启动并开始工作,通过同步带驱动槽轮机构实现间歇式转动,串料盘转过45°后电机立刻停止,此时二次循环串料开始。图中A处所示的串料盘有八根串料杆,可实现间歇式的连续串料工作,提高设备的工作效率;B处的槽轮机构,主要实现串料杆转盘做固定角度45°间歇式摆动,起到轮换串料的功效,便于人工卸下满料杆和更换空料杆。

图4 串料机构的局部视图

综上所述,本设计的自动串料设备结构相对简单,机构运动可靠,电控实现容易操作,串料过程不需要人工干预,大大减轻了工人的劳动强度,提高生产效率。使用时,该设备需与理料机配合使用,当喂料道数增加,可在一次串料时实现多个套圈的串料动作,可成倍提高加工效率。当然,鉴于技术保密的需求,本设计着重阐述自动串料设备的工作原理,对设备结构的每一个零件并未做详细设计,或多或少存在一些不足之处。所以,如需加工制造专机,需要对模型进行二次规划和细部设计加以完善,这样可降低零件的加工和制造难度,提高装配精度,减少装机调试可能遇到的问题。

三等奖作品

三工位装配工装设计

工艺与设备研究所 洪志鹏

三工位装配工装是针对某产品装配时所遇到的问题而设计的。当前某产品装配时,需要人工将内圈进行扶正后,再内圈冲压入外模内球面里面。一旦操作员没有扶正内圈进行冲压,就会造成磕碰伤,因此该产品装配时经常出现质量不稳定。操作员将手臂直接在放置在冲床冲头下作业,一旦思想不集中或者操作疏忽,就有可能造成工伤事故,存在较大安全隐患。

针对存在的质量和安全问题,我们提出采用“上料——冲压装配——下料”三工位自动化装配方式来解决上述问题。三个工位相互独立:上料工位主要有两个部分组成,一个是扶正限中合件,用于对内圈进行扶正限中;另一个是开合放置座合件,用于对外圈进行定位夹紧。冲压装配工位的压装臂与冲床冲头相连,将内圈冲压进入外圈内球面。下料工位的手轮一碰到开合轮,整个开合放置座合件就会打开,装配后的产品就会掉入料筒中。三个工位又紧密衔接:实现三个工位紧密衔接的是自动化转盘,该转盘采用螺旋方式将冲床冲头的直线运动转换成转盘的旋转运动,转动角度为120°。

这种自动化装配方式能够使生产效率大大提高,而且还能保证装配质量,可谓前景广阔。不仅仅如此,一旦有需要,可以将三工位装配改造成“外圈上料——内圈上料——冲压装配——下料”四工位装配实现完全自动化,完全解放劳动力。